そのズレ、見逃すな!樹脂流動解析で品質向上

■設計から成形まで、不良を減らす先手の解析技術

樹脂流動解析を行うことで射出成形において溶融した樹脂が金型内部をどう流れるかを数値的に予測・可視化することが可能になります。製品設計から金型設計、成形の様々な場面で、製品形状の妥当性を事前評価することができ、ショートショットやウェルドライン、エアトラップといった成形不良の発生を予測することで、製品形状や肉厚、金型のゲートランナーや冷却配管、サイクルタイムなどの適正化に役立ちます。材料選定や成形条件の最適化も行えるため、製品開発の初期段階から導入することで試作回数を減らし、品質向上・コスト削減に大きく貢献します。また解析結果を3Dで可視化できる解析ツールを活用することで、初心者でも直感的に樹脂の流れを理解しながら解析を進められます。

■コアの位置ズレによる製品不具合

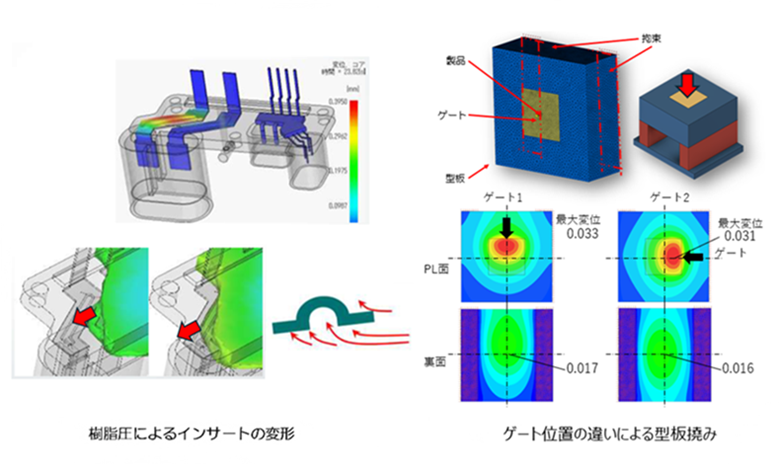

射出成形では樹脂が高圧で充填されるため、金型内の部品(コアや入子、インサートなど)が僅かに動いてしまう「コアシフト」(コアの倒れなどともいう)と呼ばれる現象が発生することがあります。コアやインサートの変形により、製品の寸法誤差、肉厚の偏り、製品強度の低下などによる製品不具合や機能不良が起きる可能性があります。また、金型においては、パーティングがわずかに開きバリが発生することもあり、金型改修にかかるコストの発生やスケジュールの遅延を未然に防止することは非常に重要です。

■コアシフト解析の適用例

金型内に樹脂が充填される過程では、樹脂の流動圧力とコアの構造的応答を連成解析(流体-構造連成)することで、コアの変位量や方向を高精度に予測できます。この技術は、電気自動車(EV)や半導体など、複雑かつ高精度な部品設計が求められる分野で特に有効です。

例えば、電気自動車(EV)のバスバーのように形状が複雑でズレが許されない部品では、設計段階でコアやインサートの支持構造を強化することや、ゲート位置を最適化することで、成形不良のリスクを大幅に低減できます。また、半導体製造においても、樹脂の流れ方や微細なワイヤーの動きを正確に把握することで、部品配置や成形条件の最適化が可能となり、製品の信頼性向上につながります。

■射出成形の品質向上を支えるAutodesk Moldflow 製品の活用

Autodesk Moldflow Insightは、プラスチックの射出成形の精度向上に欠かせない解析ツールであり、反りや変形などの問題を事前に予測できることから、金型起工前に不具合予防に使用されるのはもちろんのこと、成形後に発生した不具合要因の特定から改善策を考えるためにも使用されています。製品設計から金型設計まで多くの技術者に向けて設計品質の向上を強力にサポートします。