樹脂流動解析とは

樹脂流動解析とは、一般的に、射出成形による金型内部の溶融樹脂の振る舞いをシミュレーションにより可視化することを指します。

金型内部での樹脂の流れ方、温度(せん断発熱、冷却)、圧力、体積変化(収縮)などを数値計算により結果出力します。

成形不良の原因分析や予測を行い、より良い製品形状や金型構造、成形条件の検討が可能になります。

樹脂流動解析の製品一覧

CAEソリューションズでは、樹脂流動解析ソフトウェアとして、Autodesk MoldflowとSOLIDWORKS Plasticsを取り扱っています。

導入を検討されている方に対しては、お困りごとや解析で実施したい内容をお伺いして、最適な製品をご提案いたします。

Autodesk Moldflow

Autodesk Moldflowは、製品設計者から生産技術者、成形技術者、研究者の方まで幅広く使える 樹脂流動解析ソフトウェアです。

MoldflowにはAdviserとInsightの2つの製品があり、用途に合わせて導入できます。

Moldflow Adviser:

製品設計者向けの樹脂流動解析ソフトウェアです。充填・保圧・反り・金型冷却解析を実施可能です。

射出成形工程における樹脂の流れや状態を可視化し、成形品質の予測や分析が可能です。専門的な解析知識は必要とせず、金型、射出成形の知識があれば誰でも解析が始められます。

Moldflow Insight:

ハイエンド樹脂流動解析ソフトウェアです。 ヒート&クール成形やガスインジェクション成形などの高度な成形法にも対応しており、充填・保圧・反り・金型冷却解析などを実施可能です。

実成形条件をリアルに再現するための設定が用意されており、詳細な成形品質の予測や分析が可能です。

SOLIDWORKS Plastics

SOLIDWORKS Plasticsは、SOLIDWORKSアドインの設計者向け樹脂流動解析ソフトウェアです。

製品設計や金型設計時に射出成形のシミュレーションを実施することで、成形不良を予測し、より良い設計に役立てることができます。

操作性に定評のあるSOLIDWORKSで部品設計(CADモデリング)から成形性の評価(樹脂流動解析)まで包括的に実施できます。

樹脂流動解析の目的とメリット/デメリット

メリット

成形妥当性評価がデザイナー(上流工程)でも可能

成形品の品質向上(1st品)

↓

TRY回数の削減

↓

量産までのリードタイム短縮

↓

金型修正コスト削減、属人化の緩和(経験、勘、センスに頼らない)

デメリット

- ソフトウェア運用コストがかかる(場合によって解析専任者も必要になる)

- 金型、成形の知識が必要

- 操作習熟が必要/li>

樹脂流動解析の手法と種類

樹脂流動解析は、熱可塑性樹脂の射出成形が主なターゲットですが、その他にも熱硬化性樹脂や様々な成形法をシミュレーション可能です。 熱可塑性樹脂の射出成形シミュレーションを行うための解析タイプには「充填解析」「保圧解析」「反り解析」「冷却解析」があります。

- 充填解析:樹脂が金型内にどのように流れるかをシミュレーションし、製品形状に起因する不具合を予測します。ショートショットやウェルドライン、エアトラップ、ヒケ、繊維配向などが結果として確認できます。

- 保圧解析:充填後の保圧段階での樹脂の挙動を解析します。

- 反り解析:成形品が離型後に冷却される過程で生じる反り(どの部分にどの程度の収縮や変形、歪みが生じるか)を予測します。

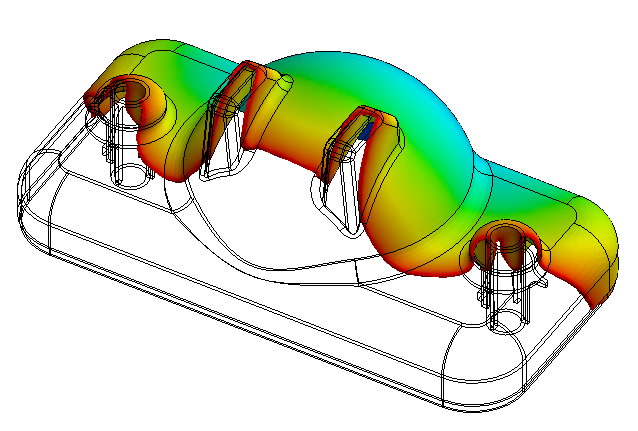

- 冷却解析:成形サイクル内での金型の温度分布・温度変化をシミュレーションし、冷却管レイアウトの最適化に役立てるとともに、充填・保圧・反り解析の精度向上に寄与します。

熱可塑性樹脂、射出成形解析

- 冷却/充填/保圧/そり解析

- ゲート位置解析

- ランナーバランス解析

- インサート成形解析/コアシフト解析

- 射出圧縮解析

- MIM/PIM解析

- 二色成形解析

- MuCell®(微細発砲)成形解析/化学発泡解析

- コンフォーマル冷却解析/冷却管最適化解析

射出圧縮成形

射出圧縮成形は、通常の射出成形に圧縮工程を加えた成形方法です。この方法は、特に薄物成形や高精度な転写が求められる製品に適しています。金型全体を作動させる全体圧縮方式とエジェクターピンや入れ駒を作動させる部分圧縮方式があります。 いずれの方式も、通常の射出成形と異なり専用の射出成形機設備や金型設計が必要です。

熱硬化性、圧縮成形/トランスファ成形

圧縮成形は、材料を加熱した金型に投入し、圧力を加えて成形するプロセスです。この方法は、特に熱硬化性樹脂やゴムの成形に適しています。

圧縮成形では、材料を金型キャビティに配置し、金型を閉じて圧力を加えることで、材料が金型内の空間に押し流され、硬化して最終的な形状になります。製品形状部に直接材料を投入するため、比較的単純な金型構造で構成されます。

トランスファ成形は、主に熱硬化性樹脂の成形に使用されます。このプロセスでは、材料を一度加熱して軟化させた後、狭い通り道(スプルー、ランナー、ゲート)を通して加熱された金型に押し込み硬化させます。圧縮成形よりも寸法精度が高く、複雑な形状の成形が可能です。また、一般的にスプルー、ランナー、ゲートを通過することでせん断発熱するため圧縮成形よりも硬化時間が短縮されます。

熱硬化性、反応射出成形

反応射出成形(RIM:Reaction Injection Molding)は、2種類以上の液体成分を混合し、化学反応を利用して成形します。 この方法は、特にポリウレタンやエポキシ、液体シリコンゴムなどの熱硬化性樹脂の成形に適しています。投入する材料の粘度が低いため複雑な形状や細かいディテールの成形が可能です。また、硬化反応剤を同時に充填するため硬化が速く、生産効率に優れていますが、混合物は均質かつ正確な比率で管理する必要があります。

樹脂流動解析の適用事例

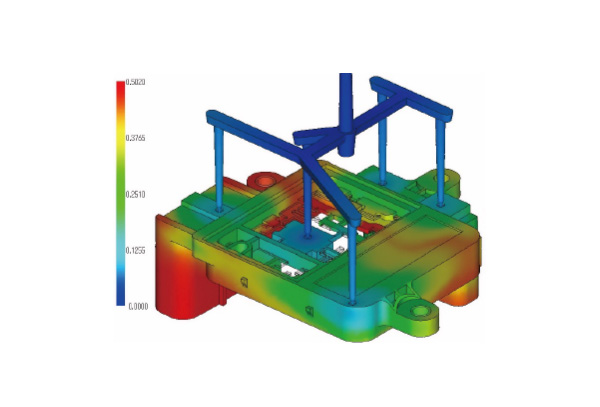

充填解析、「充填時間」結果

解析目的

射出成形工程において、溶融樹脂が金型内をどのように流動し、各部位がどのタイミングで充填されるかを可視化することで、成形不良の予測およびゲート配置・成形条件の最適化を行います。

解析内容

金型キャビティ内における樹脂流動挙動を数値解析により再現し、流動のバランスや充填の進行状況を評価します。

主な結果指標

- 充填時間分布

- フローフロントの進行状態

評価・活用ポイント

- ショートショットや充填ムラの発生リスク低減

- ウェルドライン、エアトラップ発生位置の事前把握

- ゲート位置・数、成形条件検討の判断材料

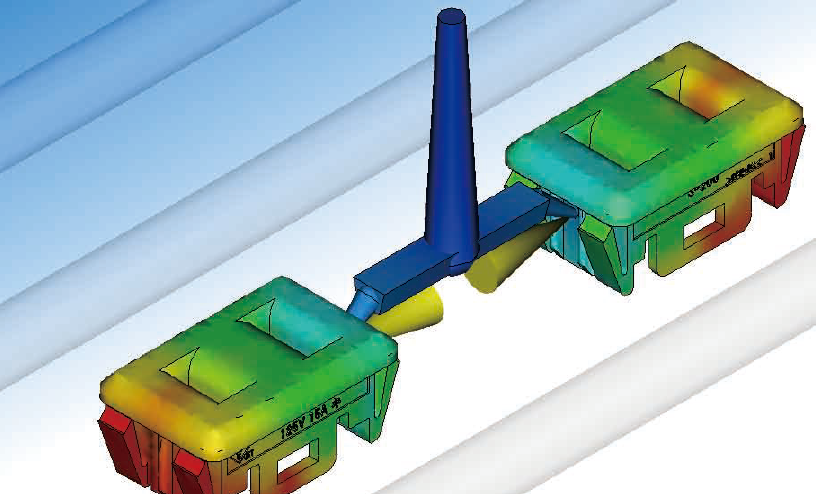

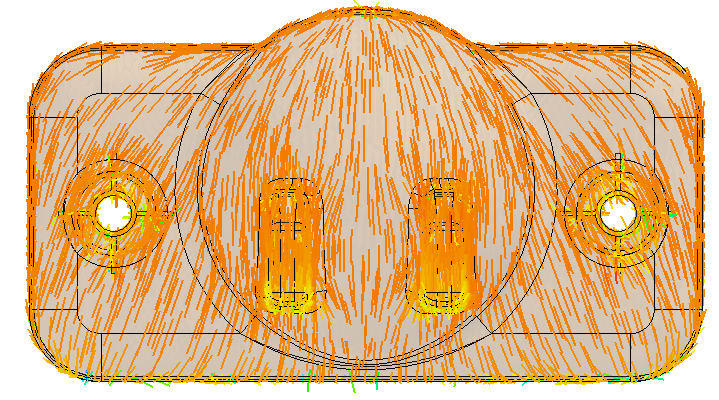

繊維配向計算、「繊維配向」結果

解析目的

ガラス繊維やカーボンファイバーなどの強化樹脂において、成形時の流動によって生じる繊維の配向状態を把握し、製品の強度・剛性および反りへの影響を評価します。

解析内容

樹脂流動に伴う繊維の配向挙動を算出し、部位ごとの配向分布および方向性を解析します。

主な結果指標

- 繊維配向

- 繊維配向度

評価・活用ポイント

- 強度・剛性の方向依存性の予測

- 割れや破損リスクの高い部位の特定

- 反り解析・構造解析との連携による評価精度向上

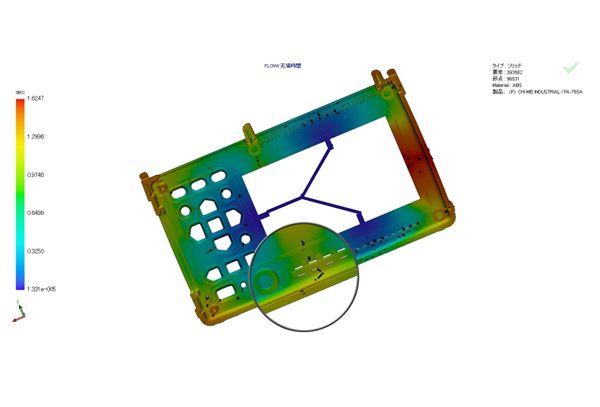

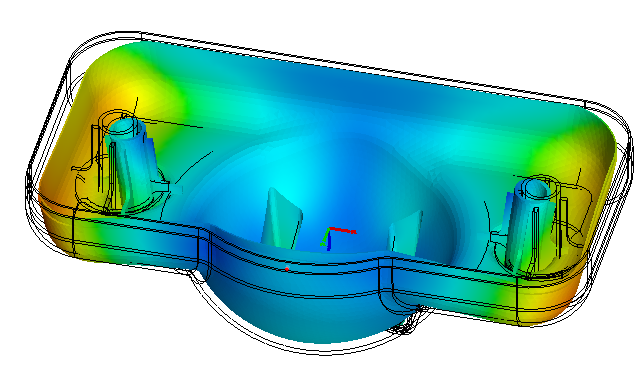

反り解析、「変位量」結果

解析目的

成形時の冷却・収縮および繊維配向による異方性を考慮し、製品に発生する反りや変形量を予測することで、寸法精度や組付け性への影響を評価します。

解析内容

冷却過程における温度分布・収縮差を考慮し、成形品の変形挙動を数値的に算出します。

主な結果指標

- 変位量分布

- 最大反り量および変形方向

評価・活用ポイント

- 寸法不良・組付け不良の事前回避

- 肉厚・リブ形状の見直し検討

- 成形条件・材料選定の最適化

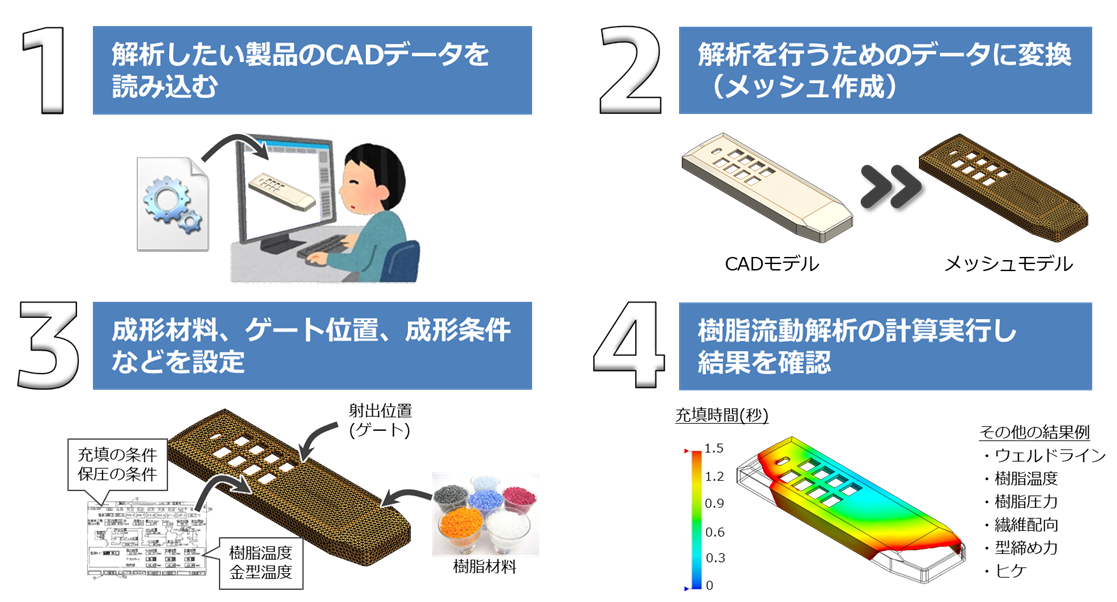

樹脂流動解析の流れ

樹脂流動解析を実施するためには、最初に、成形品の3Dモデルを解析ソフトにインポートします。実施する解析によっては、ランナーシステムや金型構造、冷却管レイアウトが必要になる場合もあります。

次に、材料や成形条件を定義し、メッシュを生成します。解析を実行し、樹脂の流動状態や温度分布、圧力分布などを確認します。結果を評価し、製品設計や成形条件、金型構造の最適化に活用します。

樹脂流動解析の流れを含め、樹脂流動解析をこれから始める方向けの基礎知識や考え方は、【eラーニング】はじめての樹脂流動解析 で学習することができます。

樹脂流動解析事例

CAEソリューションズで取り扱いのある Autodesk MoldflowやSOLIDWORKS Plasticsによる、熱可塑性樹脂の射出成形などの樹脂流動解析事例をご覧いただけます。

・Autodesk Moldflow事例

・SOLIDWORKS Plastics事例

樹脂流動解析ソフトウェアの導入はCAEソリューションズ

CAEソリューションズは、樹脂流動解析ソフトウェアの導入から運用・解析活用まで一貫してサポートしています。

様々なCAE製品を取り扱っているため、それぞれの特長や強みを理解した上で、お客様の課題解決や目的に最適なソフトウェアをご提案いたします。

ソフト導入後、CAE活用の第一歩を支援する教育メニューとして、基本操作や解析に関する用語・理論などの基礎知識を体系的に習得できる『操作スクール』を開催しています。お客様のニーズに応じたカスタマイズ講習にも対応可能です。

Autodesk MoldflowやSOLIDWORKS Plasticsをご利用中のお困りごとには、解析エンジニアが電話やメールで対応する『操作サポート』をご提供しています。操作方法や機能、設定、ライセンスに関するトラブルなどもお気軽にご相談ください。

CAEソリューションズでは、CAE専業のコールセンターを運営しており、自社のお客様だけでなく、大手ソリューションセンターからの受託も行っています。年間数千件に及ぶご質問に対応してきた実績があり、蓄積されたノウハウを活かして、迅速かつ的確な回答をお届けできる体制を整えています。

さらに、導入支援、解析コンサルティング、教育支援、操作手順書の作成、受託解析、受託開発など、幅広いサービスを通じて、お客様の解析活用を力強くサポートいたします。

樹脂流動解析に関するよくある質問

Q. 樹脂流動解析ソフトウェアの種類を教えてください。

A. 樹脂流動解析ソフトウェアは様々存在しますが、弊社で取り扱っている主要な流体解析ソフトウェアとしては、以下の2製品があります。

1)SOLIDWORKSで設計しながらシームレスに樹脂流動解析が実行できる「SOLIDWORKS Plastics」

2)シェアNo.1。製品設計者から生産技術者、成形技術者、研究者の方まで幅広く使える「Autodesk Moldflow」

Q. 樹脂流動解析に関するセミナーを実施していますか?

A. CAEソリューションズでは、年に数回、樹脂流動解析に関するセミナーを実施しています。

直近の予定はイベント、セミナー、技術講座ページをご確認ください。

Q. 樹脂流動解析とはどんな解析ですか?

A. 射出成形の金型内部での樹脂の流れや温度変化、圧力分布を確認することが可能です。これらの情報を製品設計や金型設計の段階で活用することで、成形不良の低減やランナー形状の最適化などに役立ち、業務効率の向上につながります。

Q. どのような不良現象を予測できますか?

A. 射出成形で発生しやすい、ヒケ(シンクマーク)、反り、ウェルドライン、ショートショット、エアトラップなどの代表的な不良現象を予測することが可能です。また、解析結果として直接的に出力することはできませんが、温度分布や体積収縮、せん断応力、せん断速度などの解析結果から、成形不良の発生を予測することは可能です。

Q. 樹脂流動解析にはどのようなCADデータが必要ですか?

A. 必要となるデータは、成形品の3D CADデータです。さらにランナーや金型を解析対象に含めることで、成形品単体の場合と比較して解析精度を向上させることが可能です。なお、ランナーや金型などを作成できる樹脂流動解析ソフトウェアもあります。

Q. 材料データの中でも特に解析結果に影響を与える物性値は?

A. 特に重要となる物性値は、粘度データとPVT(比容積)データです。粘度データは溶融樹脂の流動特性を決定し、PVTデータは温度や圧力に応じた体積変化を決定します。

Q. 金型は解析対象に含めることは可能ですか?

A. 可能です。樹脂流動解析の主な解析機能には、「充填解析」「保圧解析」「反り解析」「冷却解析」の4種類があります。その中でも「冷却解析」を実施することで、金型を解析対象に含めることが可能となり、金型内部の温度分布などを可視化できます。これにより、成形条件の最適化や金型設計の改善に役立てることができます。

Q. 多数個取りやセット取りのモデルは解析できますか?

A. 可能です。複数キャビティ間の充填バランスやゲート、ランナー設計、成形条件の最適化を検討することで、一度の成形サイクルにおける生産数の増加につながります。さらに、解析結果として得られる温度分布や圧力分布を活用することで、品質の均一化や寸法精度、外観品質のばらつきに関する検討にも有効です。

Q. 多点ゲートの成形も解析できますか?

A. 可能です。スプルーから分岐したランナーを経由して複数のゲートから成形品へ樹脂が流入する解析や、成形品に直接複数のゲート位置を設定した解析も実施可能です。これにより、ゲート配置やランナー設計の妥当性を検証し、成形品の品質や生産効率の向上に役立てることができます。

Q. 樹脂流動解析の解析結果はどのように活用できますか?

A. 解析結果は、現実では直接確認できない金型内部の溶融樹脂の流れ、温度変化、圧力分布、収縮量などを、アニメーションやコンター図、時刻歴グラフとして可視化することが可能です。これらの情報はゲート位置の最適化、冷却時間の短縮、型締力の低減、反り対策など、設計改善に活用できます。