説明

タイトル

デフォルト

テキスト

テキスト

テンプレート

heading_title

テキスト

テキスト

テンプレート

kv

タイトル(小)

テキスト

テキスト

テンプレート

title

タイトル(小)

テキスト

テキスト

テンプレート

title_center

テキスト

テキスト

定義リスト

タイトル デフォルト

リード文

リード文

- タイトル1

- テキスト1

テキスト1

- テキスト2

- テキスト2

テキスト2

下段テキスト

下段テキスト

テンプレート glossary

リード文

リード文

- タイトル1

- テキスト1

テキスト1 - テキスト2

- テキスト2

テキスト2

下段テキスト

下段テキスト

テキスト+画像

-

タイトル(小)2

タイトル2

テキスト2

テキスト2テキスト2

テキスト2テキスト2

テキスト2テキスト2

テキスト2テキスト2

テキスト2テキスト2

テキスト2テキスト2

テキスト2テキスト2

テキスト2

タイトル(小)2タイトル2

テキスト2

テキスト2

タイトル2

テキスト2

テキスト2

ページリスト

ページリストのタイトル デフォルト

テンプレート Case List

-

2024.01.25 樹脂流動解析と樹脂材料の話

2024.01.25 樹脂流動解析と樹脂材料の話樹脂材料と一口にいっても千差万別、原材料製造メーカーがしのぎを削って数多の材料を日々開発しています。 昨今、日本国内においても海外メーカーが製造する樹脂材料を使用している製品が非常に多くなっています。 かつてほど画一的な大量生産といわれなくなった樹脂成形ですが、人知れずどこかの工場でまだまだ大量生産が行われています。 さて、そんな樹脂材料ですが、世界中で使われている材料のグレード(銘柄)は数万とも、更にそれ以上とも言われています。成形メーカーが独自にブレンドしたり成分調整を行ったりすることもあり、正確なデータは存在していません。その物性、特性も様々で樹脂成形品の製造には苦労が絶えません。 射出成形用の金型設計を行う場合、ほとんどの場合において指定された成形材料が、どの程度体積変化(成形収縮率を)をするのか検討するところから始まります。材料ペレットと呼ばれる粒状の材料を、射出成形機内で溶融し、その溶融された樹脂材料を金型へ充填することでプラスチック製品を製造しますが、溶融状態から冷却されて固化する過程で収縮し小さくなります。 成形機で充填速度や圧力、温度を調整することである程度の抑制は可能ですが、収縮をなくすことはできません。そのため金型は、成形品が小さくなることを見込んで、製造したい製品のサイズよりも僅かに大きい寸法で作成しています。この収縮見込み寸法がズレていると狙った寸法が得られず、成形品は規格外となってしまいます。 金型設計の際、収縮率を検討する上で金型設計者が先ずに気にすることは、結晶性樹脂なのか?非晶性樹脂なのか?です。非晶性の材料は、収縮率がおよそ1%未満と小さく、収縮による寸法変化が余りありません。したがって反りや捻じれなどタチの悪い変形もあまりしません。そのかわり小さくならない分、金型への食いつき、張りつきによって離型(型から取出す)が難しくなることがあります。樹脂流動解析でも解析結果に直接現れないため、間接的に評価するなど工夫が必要です。例えば、解析結果上で収縮率が0.1%を下回る場合には離型注意などフラグを立て成形TRYで離型不良が発生するかどうかの検証を行い、予め経験値を積み上げておく必要があります。 結晶性材料はどうでしょうか。エンジニアリングプラスチック(以降、エンプラ)に分類される材料は大半が結晶性材料で1.0%~4.0%程度の収縮率を示します。結晶化度が大きく変化し且つ局所的に変化するため、同じ金型で成形を行っても条件次第で寸法変化が大きく出たり反り、変形といった不具合は比較的出やすい傾向にあります。加えて成形サイクル短縮を目的として金型温度の設定を低めにすると、結晶化度が下がって大きめの寸法になるだけでなく、一般的に”後収縮”と呼ばれる寸法変化が発生します。数週間~数ヶ月というスパンで寸法や変形の状態が変化するため変化を捉えにくく注意が必要です。場合によって1ヶ月倉庫保管してから出荷検査を実施するといったこともあります。この”後収縮”については、樹脂流動解析上で評価する方法が確立されておらず評価が難しい現象です。 他にも分子配向や分子破断による材料劣化といった、予測の難しい現象は樹脂流動解析上では割愛されていることが多く、まだまだ発展途上と言えるかもしれません。しかし、より良く解析結果を読み解き製品の仕上がりを予測するには、時としてこういった知識が必要になることがあります。ソフトウェア上で得られる結果数値だけに捕らわれず、是非興味を持って実機との比較を元に掘り下げてみてはいかがでしょうか。

詳細を見る -

2022.06.15 用語集詳細を見る

-

2019.01.07 オープンソースCFDの歴史と展望

1989年、ヘンリー・G・ウェラーとその友⼈により開発が始まったオブジェクト指向型⾔語C++クラスライブラリによる流体解析プログラムは現在世界各地の連続体/流体シミュレーションを必要とする研究者および製品開発に携わる技術者のオープンソースCFDプラットフォームに育って来た。この間、初期段階ではインペリアルカレッジ他のソルバ、モデル研究開発ツールとして、その⾻格が出来上がり、その後、数年の商⽤コード化により、企業での利⽤に鍛えられるソフトウェアのベースが構築され、2004年暮れからのオープンソース化により爆発的にユーザー層の拡⼤が図られて来た。また、それに伴い、様々なソルバ、アプリの開発が進められた。オープンソース化されてから暫くは研究コードの置き換えや⼀部の信奉者による利⽤に限られていたが、2008年からの世界経済の落ち込みにより、企業トップによる経費削減の期待に合致するものとして、各企業での既設商⽤CFDの代替えツールとしての検証、利⽤が積極的 に⾏われ始めた。更に、HPC, クラウド環境が整備されると、その移殖性、ライセンス拘束のなさ、並列計算効率などによりユーザーが更に増加した。ここまではどちらかというと流体解析のプロが扱うものだったが、HELYX®に代表されるWindowsベースもあるGUIシステムが出現すると設計部⾨にも展開できる素地ができつつある。その機能強化された⾼精度メッシャ、収束性の⾼いソルバにより、GUIを簡易化し、製品毎の設計に適合した機能に限定したウィザード、ダイアログによる設計現場のパラメータスタディツールに仕⽴て上げることもできるようになって来ている。 それでは、何故このようにOpenFOAM®が発展を遂げて来たかの技術背景と今後の展望を次に述べたいと思う。

詳細を見る

テンプレート Case List Tag

テンプレート Case Relate

テンプレート Event List

テンプレート News LIst

テンプレート Product Case List Tag

テンプレート Product List Tag

テンプレート Product Relate

テンプレート Product Seminer

テンプレート Seminer Relate

テンプレート Seminer Search

-

2022.06.23

アクセス

詳細を見る -

2022.07.08

2022.07.08レーシングカー開発のための 実験データの解析

【課題】 時速数100マイルのスピードでレース場を運転しているとしたら、あなたは自分の車が安全な状態でであることを確信したいはずです。生きている間は自分の周りの状況を確実に把握したいと思うはずです。Jasper Engines and Transmissions、 Incの社長であるMark Harrah氏は競技用のトラックに走っている場合においても走ってない場合においても、Jasper Engine Winston Cupチームのレース車の研究と発展の事ばかり考えていました。車の状態とドライバーの状態とはどんな状態かを常に知っておくことは、危険を最小にし、最高のスピードを出すために重要でありワールドクラスのレースでは欠かせないことであります。 【センサーのデータの正確な解析】 レース用の高精度なエンジンの検査(測定)は簡単なものではありません。テストは車がトラックにあるときに行わなければならないため、試験器具は耐久性に優れてポータブルでなければなりません。車は走るのに最良な状態で、ドライバーにとても安全なチューンがされます。そのため、車上で使用されるセンサーシステムは些細な例外でさえ見つけられるようにしなければなりません。センサーのデータを解析するソフトは大抵20個のセンサーからの状態を処理することができるような高性能でなければなりません。また、情報を読む際のエラーを最小にするために全ての状態の正確な表示をしなければなりません。 【問題の解決】 Mark Harrah氏はJasperの車の速さと安全性をキープするためにDSPDevelopment Corporation社のDADiSPを活用させていました。フィールド競技用のコンピューターと連携して、Mark氏とJasperのチームは車が競技場に運ばれる前に、開発したエンジンを用いて競技場にて一度DADiSPによるテストを行っていました。彼らは車体とエンジン機能がどの状態で最良となるのかを決定するためにDADiSPを使用しました。 ユーザー:ジャスパー・エンジン キーワード:自動車アプリケーション/レーシングカー実験データ解析

詳細を見る -

2022.07.11

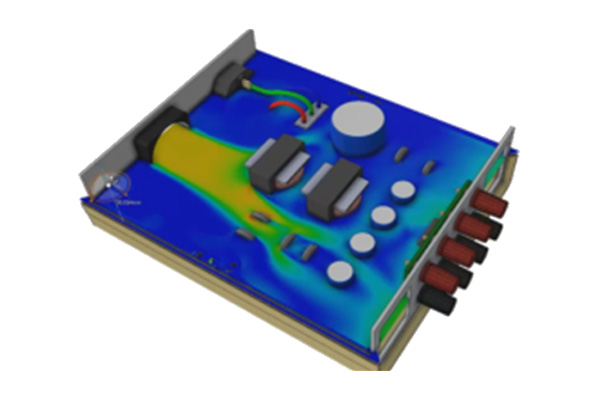

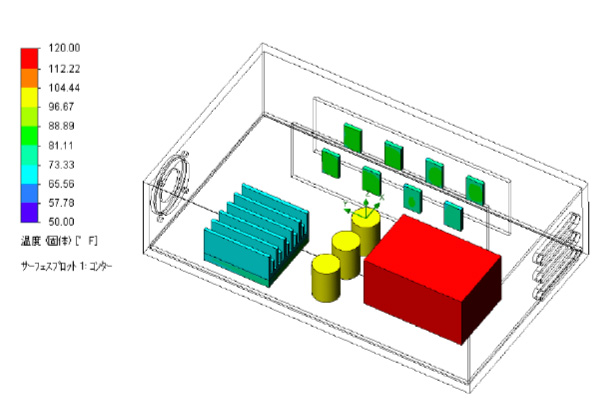

2022.07.11電子装置の冷却

電子筐体内ではチップや電源が発熱します。入口から入ってきた空気がファンから出ていく過程で、電子筐体内を冷却する様子を解析することで、問題がある領域や設計の弱点を見極めることができ、設計改善、最適化を行うかの手引きとなります。 【設定】 ・メインップ5W ・小型チップ4W ・電源120℉ ・コンデンサ100℉ ファンは流れを定義する境界条件のタイプの1 つです。 ファンは、選択した面の流入と流出の圧力差に応じて、一定の体積流量(または質量流量)の流れを作る理想的な装置とみなします。 実際のPCB は積層材料です。 FlowSimulationには異方性熱伝導率を持つ定義済みPCB 材料がいくつかライブラリ登録されていますが、この例題では、PCB の異方性熱伝導率は全体の冷却に大きく影響しないため、全方向に同じ熱伝導率を持つPCB 材料を使用しています。 【結果】 色を温度で表した流線を表示させます。 壁側のPCB には数本の流線しかありません。そのためPCB 上に配置されたチップの冷却に問題が生じる場合があります。さらに、PCB前面は低速であることもわかります。

詳細を見る

テンプレート Top List

テンプレート ベーシックリスト

記事

テンプレート News Cont Txt

囲み記事

テキスト

枠線

リスト

- テキスト

縦並び - テキスト

- テキスト

横並び - テキスト

フロー

リード文

リード文

-

キャプションタイトルテキスト

テキスト

スライダー+リスト

タイトル 縦並び

- テキスト

- テキスト

タイトル 横並び

- テキスト

- テキスト

スライダーなし

- リストテキスト

詳細テキスト

テンプレート Package Products

- リストテキスト

- リストテキスト

詳細テキスト

詳細テキスト

テンプレート Package Products(スライダーなし)

プラスチック部品設計者向けで、設計初期段階で部品を製造用に最適化が可能。プラスチック部品設計者向けで、設計初期段階で部品を製造用に最適化が可能。プラスチック部品設計者向けで、設計初期段階で部品を製造用に最適化が可能。プラスチック部品設計者向けで、設計初期段階で部品を製造用に最適化が可能。プラスチック部品設計者向けで、設計初期段階で部品を製造用に最適化が可能。プラスチック部品設計者向けで、設計初期段階で部品を製造用に最適化が可能。プラスチック部品設計者向けで、設計初期段階で部品を製造用に最適化が可能。

SOLIDWORKSにアドオンするので、習得が簡単で、設計の形状、適合性、機能を最適化すると同時に設計案を解析および修正可能。

サポート

共通タイトル

タイトル

テキスト

テキスト

-

STEP01

ステップ

ステップ -

STEP02

ステップ

ステップ

タイトル

テキスト

テキスト

-

STEP01

テキスト

テキスト -

STEP02

テキスト

テキスト